烛式过滤系统凭借其高效截留、稳定运行、适应性强的核心优势,能够胜任沥青、树脂等高粘度物料的过滤需求,尤其在精密分离、催化剂回收及环保治理场景中表现突出。

一、工作原理:双重过滤机制应对高粘度挑战

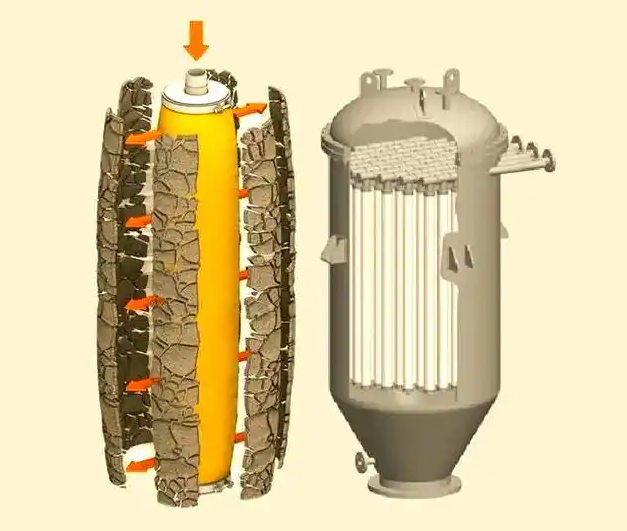

烛式过滤系统通过“滤饼层截留+精密滤芯支撑”的双重机制实现固液分离:

- 滤饼层动态形成:高粘度物料在压力作用下流经烛式滤芯,固体颗粒被滤芯表面截留并逐渐堆积形成滤饼层。滤饼层自身的“微孔迷宫结构”成为主要过滤介质,可拦截0.1-10μm的超细颗粒,实现精密过滤。

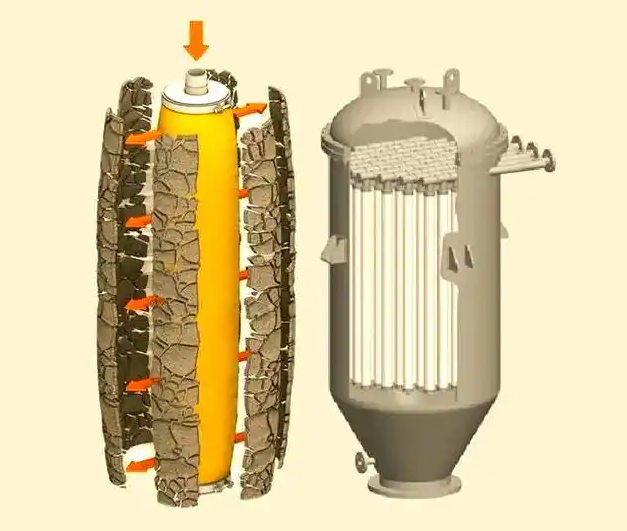

- 精密滤芯支撑:滤芯采用耐高温、耐腐蚀材质(如不锈钢、陶瓷或特殊复合材料),表面覆盖烛式滤布,确保滤液透过滤芯时达到所需精度。高粘度物料虽会增加过滤阻力,但通过优化滤芯设计(如增大过滤面积、采用特殊过滤介质)可有效平衡效率与精度。

- 反吹再生:当滤饼层增厚导致压差上升时,系统自动启动反吹程序,通入压缩空气或氮气使滤布鼓胀,振飞剥离滤饼并清除滤布纤维中的微粒,恢复过滤能力。这一过程无需停机,可连续运行。

二、烛式过滤系统 性能优势:适配高粘度物料的三大核心能力

- 高精度过滤:

- 过滤精度可控在0.1-10μm范围内,清液固含量可稳定降至≤5ppm,远优于传统板框压滤机的50-100ppm。

- 适用于沥青、树脂中催化剂颗粒、杂质的高精度截留,确保产品纯度。

- 强适应性:

- 可处理粘度范围广的物料,通过优化结构(如增大过滤面积、增加压力)及采用特殊过滤介质(如耐高温滤布),适应沥青、树脂等高粘度液体的过滤需求。

- 耐高温、耐腐蚀设计(如选用SS316L材质滤芯)可应对树脂聚合反应中的高温环境及沥青中的腐蚀性成分。

- 高效节能:

- 模块化设计使单台设备处理量最高达200-500m³/h,远超小型烛式过滤机的10-50m³/h,满足大规模生产需求。

- 吨产品电耗仅8-12kWh,是离心机(30-50kWh)和板框压滤机(25-40kWh)的1/3-1/4,长期运行节能效果显著

三、烛式过滤系统 应用场景:沥青/树脂处理中的关键环节

- 催化剂回收:

- 在树脂聚合反应中,烛式过滤器可高效截留纳米级催化剂颗粒(如贵金属盐),回收率高达95%以上,降低生产成本并推动循环经济。

- 沥青改性过程中,通过精密过滤去除未反应的添加剂颗粒,提升产品性能。

- 杂质去除:

- 树脂生产中,烛式过滤器可去除反应液中的不溶性杂质(如凝胶颗粒、未熔聚合物),提高树脂纯度和色泽。

- 沥青储存和运输过程中,通过过滤去除老化产物(如沥青质、胶质),延长沥青使用寿命。

- 环保治理:

- 处理含沥青或树脂的废水时,烛式过滤器可去除悬浮物、重金属离子及有机物,实现废水达标排放或回用。

- 密闭式设计避免挥发性有机物(VOCs)泄漏,符合环保要求。

-